Cire

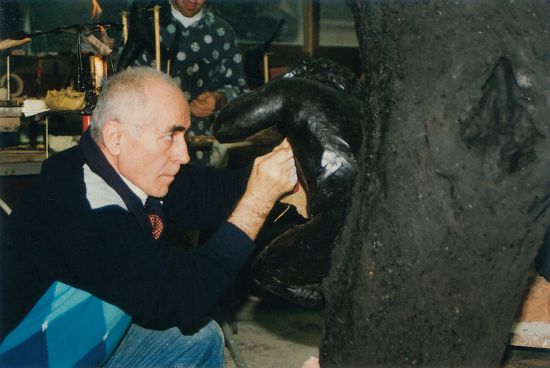

A l’intérieur de chaque élément du moule négatif, l’artisan étend une couche de cire, après quoi, la forme est refermée et remplie de réfractaire (appelée dans le jargon “noyau”); à ce stade, le moule est démonté – tout d’abord, le plâtre et, ensuite, le caoutchouc – et nous nous retrouvons face à la reproduction en cire. Après la supervision de l’artisan qui élimine les éventuelles imperfections, l’artiste peut réaliser ses dernières retouches.

La sculpture en cire n’est pas toujours entièrement visible, ceci dépend aussi bien des dimensions (par ex. : “Hope for the future” d’Umlauf) que de la complexité (par ex. : la “Medusa” de Romano).

Parfois, après le modèle original, l’œuvre toute entière sera revue uniquement en bronze.

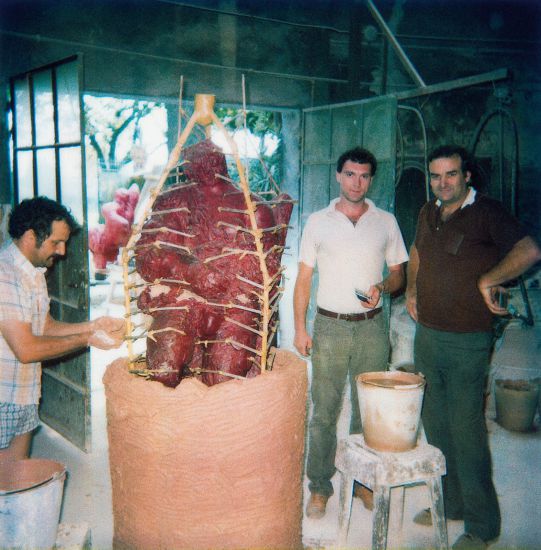

L’artisan place des chenaux de coulée sur le modèle en cire (canules et/ou cire); l’emplacement des coulées est une opération très délicate et fondamentale pour pouvoir obtenir une fusion parfaite, c’est-à-dire pour faire en sorte que le métal puisse arriver jusqu’au moindre interstice.

Lorsque les chenaux de coulée sont appliqués, le tout est recouvert avec le réfractaire jusqu’à ce que la sculpture prenne la forme d’une coquille et que le réfractaire prenne parfaitement l’empreinte de la cire en devenant la matrice de la sculpture.

La “coquille” du réfractaire est placée dans le four pour cuire pendant plusieurs jours et c’est durant cette phase que la cire est évacuée (la cire est perdue, d’où la définition “fusion à cire perdue”). Les coulées brûlent également en laissant les chenaux à leur place par lesquels passera le métal pour atteindre les espaces vides laissés par la cire.

Ceci est le système authentique de fusion à cire perdue, qui se distingue des autres systèmes et des technologies comme le moulage au sable et le shell casting (moulage en coquille). Cette dernière, inventée aux Etats-Unis pour l’industrie de la guerre, a été ensuite réadaptée également pour les fusions artistiques.

Jusqu’à il y a vingt-cinq ans, les fours étaient réalisés avec des briques en terre cuite et étaient maçonnés et démolis chaque fois en fonction de la grandeur des sculptures, c’est-à-dire qu’ils étaient construits chaque fois pour contenir les “coquilles ” de réfractaire. C’était comme si on construisait et qu’on démolissait chaque fois une petite maison. Lorsqu’il fallait effectuer cette phase d’usinage, il fallait organiser des roulements de travail pour un cycle de production de douze-quatorze heures qui commençait à l’aube et terminait tard le soir.

Il était nécessaire de démolir le four où la cuisson des formes de réfractaire venait d’être réalisée (après des jours et des jours), les prélever du plan et les remplacer avec celles à cuire, ensuite, il fallait construire le four autour des nouvelles formes.

En 1983, Massimo Del Chiaro a conçu un four sur base du modèle du four pour la céramique, mais trois fois plus grand, ce qui a permis d’éliminer complètement les opérations de construction et de destruction des parois et de la “voûte”. Actuellement, l’entièreté de la phase est effectuée en seulement huit heures.

La phase du remplacement des formes est particulièrement délicate, car le réfractaire cuit est très fragile.