Воск

Мастер наносит на внутреннюю поверхность элементов негативной пресс-формы слой воска, форма закрывается и заполняется огнеупорным материалом (на проф. жаргоне "стержень"). Прес-форма снимается (сначала гипс, потом резина), и перед нами восковая копия.

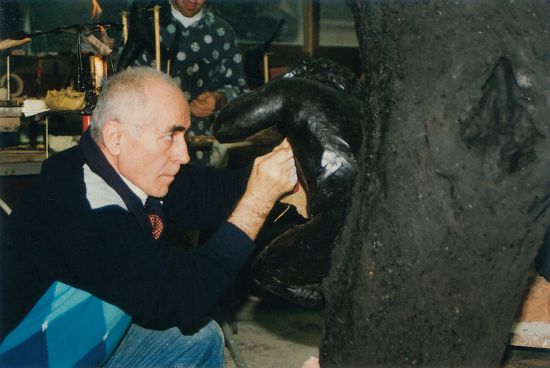

Копию осматривает мастер, устраняет дефекты, затем скульптор может доработать изделие.

Не всегда можно увидеть восковую скульптуру целиком. Это зависит от размеров ("Надежда на будущее" Умлауфа и пр.) или сложности ("Медуза" Романо и пр.).

Иногда, помимо оригинальной модели, полностью скульптуру можно увидеть только в бронзе.

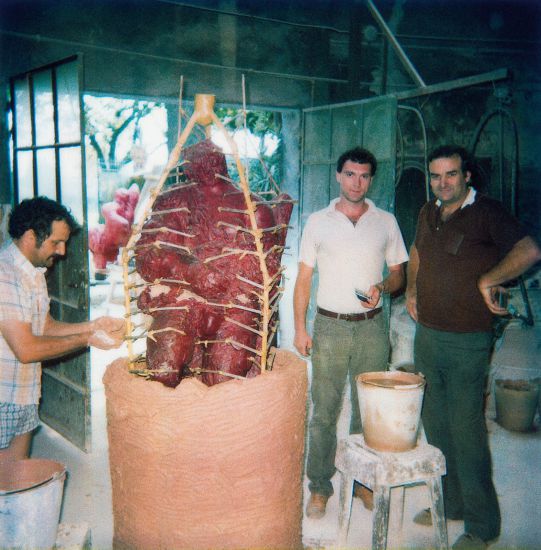

Мастер устанавливает по поверхности восковой модели литниковые каналы (бамбуковые и (или) восковые трубки). Расмещение литников - это деликатный и важный этап для получения идеальной отливки, при которой металл попадает во все зазоры.

После установки литниковых каналов все покрывается огнеупорным материалом до придания скульптуре формы кокона. Огнеупорный материал снимает отпечаток с воска, став матрицей скульптуры.

Кокон из огнеупорного материала помещается в печь, где держится в течение нескольких дней. На этом этапе воск устраняется (выплавляется). Литники сгорают, на их месте остаются каналы, через которые проникнет металл и заполнит пространство, занимаемое ранее воском.

Это уникальная техника отливки с выплавляемым воском, отличающаяся от других систем (литье в опоках или в кокиль).

Придуманная в США для оборонной промышленности отливка в кокиль впоследствие была приспособлена для художественного литья.

Еще двадцать пять лет назад печи были кирпичными, их каждый раз клали и разбирали в зависимости от размеров скульптуры, т.е. для огнеупорного кокона каждый раз строили новую печь. Это было как строительство и разботка небольшого дома. Для осуществления этого этапа работа шла сменами, обеспечивая производственный цикл по двенадцать-четырнадцать часов (начинали на рассвете, заканчивали поздно вечером).

Нужно было разобрать печи, где только что закончился (после многих дней) обжиг огнеупорных форм, снять формы с поверхности и поместить на их место новые, а затем построить вокруг новых форм новую печь.

В 1983 году Массимо Дель Кьяро создал проект печи по модели печей для обжига керамики, но сделав ее в три раза больше. Это позволило полностью отказаться от кладки и разборки стен и свода. Сейчас на выполнение всей работы требуется лишь восемь часов. Выемка и замена форм - деликатный этап, поскольку обоженный огнеупорный материал очень хрупок.